- Scambiatori a piastre ispezionabili

- Scambiatori a piastre ispezionabili full inox

- Scambiatori a Piastre Saldobrasate

- Produzione di acqua calda sanitaria

- Separazione impianti di riscaldamento

- Riscaldamento Piscine

- Sottostazioni di Teleriscaldamento e Teleraffrescamento

- Contabilizzazione

- Condensatori a piastre

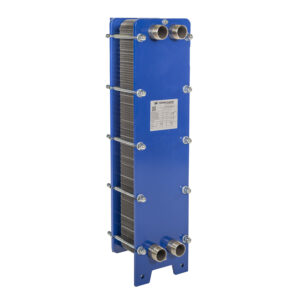

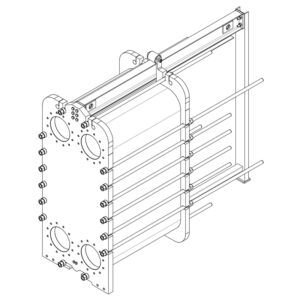

Gli scambiatori di calore a piastre ispezionabili della serie AV ed AX sono costituiti da una gamma completa e flessibile di piastre di numerose taglie per risolvere al meglio ogni singolo problema di scambio termico con soluzioni mirate e calcolate su misura per il cliente. Avvalendosi dei più avanzati sistemi di calcolo è possibile ottenere sempre la soluzione ottimizzata per lo specifico problema termico che il cliente deve risolvere. Gli scambiatori sono costituiti da un pacco di piastre per lo scambio termico di materiale idoneo ai fluidi che devono scambiare il calore tra loro, tenuto insieme da due piastroni di contenimento e dalla necessaria tiranteria. Le piastre costituiscono due canali, uno per il fluido caldo che cede calore all’altro, ed uno per quello freddo che riceve il calore.

La tenuta dei canali viene assicurata da delle guarnizioni, in diversi materiali a seconda dei fluidi di esercizio, che una volta posizionate sulle piastre creano i canali per il circuito primario e quello secondario. Lo scambiatore ispezionabile presenta il principale vantaggio della flessibilità, dal momento che può essere smontato nei suoi singoli componenti. Questo garantisce più efficienza nelle operazioni di pulizia e manutenzione, oltre a rendere flessibili i processi termici a cui è sottoposto con la possibilità di ampliamento della superficie di scambio mediante la semplice aggiunta di piastre all’interno del pacco.

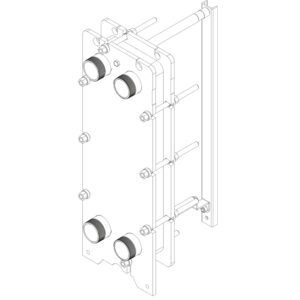

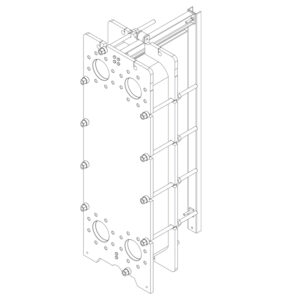

AV3

Connessioni 1 ¼”

Scambiatore di calore a piastre guarnizionate per un’ampia gamma di applicazioni: impieghi di riscaldamento, raffrescamento, utilizzabile con vapore. Le guarnizioni sono del tipo hang-on non incollate. Le piastre corrugate ad alta efficienza garantiscono sempre la massima prestazione in ogni condizione di progetto.

SCARICA LA SCHEDA TECNICA

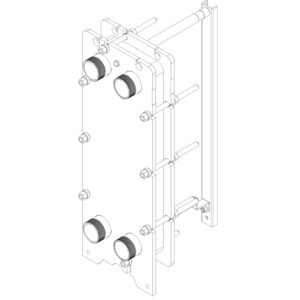

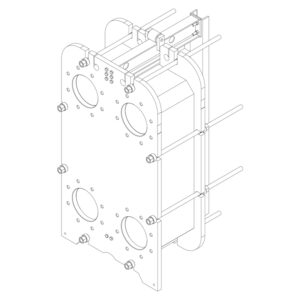

AV7

Connessioni 1 ¼”

Scambiatore di calore a piastre guarnizionate per un’ampia gamma di applicazioni: impieghi di riscaldamento, raffrescamento, utilizzabile con vapore. Le guarnizioni sono del tipo hang-on non incollate. Le piastre corrugate ad alta efficienza garantiscono sempre la massima prestazione in ogni condizione di progetto.

SCARICA LA SCHEDA TECNICA

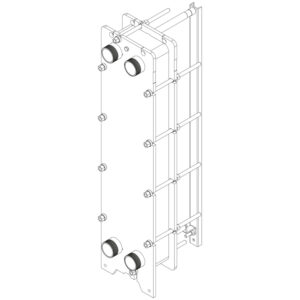

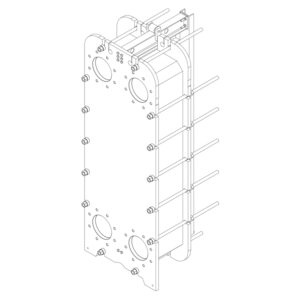

AV5

Connessioni 2”

Scambiatore di calore a piastre guarnizionate per un’ampia gamma di applicazioni: impieghi di riscaldamento, raffrescamento, utilizzabile con vapore. Le guarnizioni sono del tipo hang-on non incollate. Le piastre corrugate ad alta efficienza garantiscono sempre la massima prestazione in ogni condizione di progetto.

SCARICA LA SCHEDA TECNICA

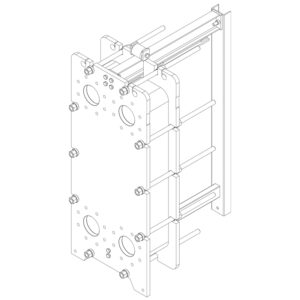

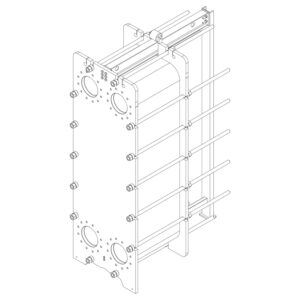

AV9

Connessioni 2”

Scambiatore di calore a piastre guarnizionate per un’ampia gamma di applicazioni: impieghi di riscaldamento, raffrescamento, utilizzabile con vapore. Le guarnizioni sono del tipo hang-on non incollate. Le piastre corrugate ad alta efficienza garantiscono sempre la massima prestazione in ogni condizione di progetto.

SCARICA LA SCHEDA TECNICA

AX8

Connessioni 2 ½”

Scambiatore di calore a piastre guarnizionate per un’ampia gamma di applicazioni: impieghi di riscaldamento, raffrescamento, utilizzabile con vapore. Le guarnizioni sono del tipo hang-on non incollate. Le piastre corrugate ad alta efficienza garantiscono sempre la massima prestazione in ogni condizione di progetto.

SCARICA LA SCHEDA TECNICA

AX10

Connessioni 2 ½”

Scambiatore di calore a piastre guarnizionate per un’ampia gamma di applicazioni: impieghi di riscaldamento, raffrescamento, utilizzabile con vapore. Le guarnizioni sono del tipo hang-on non incollate. Le piastre corrugate ad alta efficienza garantiscono sempre la massima prestazione in ogni condizione di progetto.

SCARICA LA SCHEDA TECNICA

AX11

Connessioni 2 ½”

Scambiatore di calore a piastre guarnizionate per un’ampia gamma di applicazioni: impieghi di riscaldamento, raffrescamento, utilizzabile con vapore. Le guarnizioni sono del tipo hang-on non incollate. Le piastre corrugate ad alta efficienza garantiscono sempre la massima prestazione in ogni condizione di progetto.

SCARICA LA SCHEDA TECNICA

AV20

Connessioni DN100

Scambiatore di calore a piastre guarnizionate per un’ampia gamma di applicazioni: impieghi di riscaldamento, raffrescamento, utilizzabile con vapore. Le guarnizioni sono del tipo hang-on non incollate. Le piastre corrugate ad alta efficienza garantiscono sempre la massima prestazione in ogni condizione di progetto.

SCARICA LA SCHEDA TECNICA

AV21

Connessioni DN100

Scambiatore di calore a piastre guarnizionate per un’ampia gamma di applicazioni: impieghi di riscaldamento, raffrescamento, utilizzabile con vapore. Le guarnizioni sono del tipo hang-on non incollate. Le piastre corrugate ad alta efficienza garantiscono sempre la massima prestazione in ogni condizione di progetto.

SCARICA LA SCHEDA TECNICA

AX26

Connessioni DN100

Scambiatore di calore a piastre guarnizionate per un’ampia gamma di applicazioni: impieghi di riscaldamento, raffrescamento, utilizzabile con vapore. Le guarnizioni sono del tipo hang-on non incollate. Le piastre corrugate ad alta efficienza garantiscono sempre la massima prestazione in ogni condizione di progetto.

SCARICA LA SCHEDA TECNICA

AX27

Connessioni DN 100

Scambiatore di calore a piastre guarnizionate per un’ampia gamma di applicazioni: impieghi di riscaldamento, raffrescamento, utilizzabile con vapore. Le guarnizioni sono del tipo hang-on non incollate. Le piastre corrugate ad alta efficienza garantiscono sempre la massima prestazione in ogni condizione di progetto.

SCARICA LA SCHEDA TECNICA

AV40

Connessioni DN150

Scambiatore di calore a piastre guarnizionate per un’ampia gamma di applicazioni: impieghi di riscaldamento, raffrescamento, utilizzabile con vapore. Le guarnizioni sono del tipo hang-on non incollate. Le piastre corrugate ad alta efficienza garantiscono sempre la massima prestazione in ogni condizione di progetto.

SCARICA LA SCHEDA TECNICA

AV41

Connessioni DN 150

Scambiatore di calore a piastre guarnizionate per un’ampia gamma di applicazioni: impieghi di riscaldamento, raffrescamento, utilizzabile con vapore. Le guarnizioni sono del tipo hang-on non incollate. Le piastre corrugate ad alta efficienza garantiscono sempre la massima prestazione in ogni condizione di progetto.

SCARICA LA SCHEDA TECNICA

AX46

Connessioni DN150

Scambiatore di calore a piastre guarnizionate per un’ampia gamma di applicazioni: impieghi di riscaldamento, raffrescamento, utilizzabile con vapore. Le guarnizioni sono del tipo hang-on non incollate. Le piastre corrugate ad alta efficienza garantiscono sempre la massima prestazione in ogni condizione di progetto.

SCARICA LA SCHEDA TECNICA

AV92

Connessioni DN200

Scambiatore di calore a piastre guarnizionate per un’ampia gamma di applicazioni: impieghi di riscaldamento, raffrescamento, utilizzabile con vapore. Le guarnizioni sono del tipo hang-on non incollate. Le piastre corrugate ad alta efficienza garantiscono sempre la massima prestazione in ogni condizione di progetto.

SCARICA LA SCHEDA TECNICA

AV98

Connessioni DN200

Scambiatore di calore a piastre guarnizionate per un’ampia gamma di applicazioni: impieghi di riscaldamento, raffrescamento, utilizzabile con vapore. Le guarnizioni sono del tipo hang-on non incollate. Le piastre corrugate ad alta efficienza garantiscono sempre la massima prestazione in ogni condizione di progetto.

SCARICA LA SCHEDA TECNICA

AX73

Connessioni DN250

Scambiatore di calore a piastre guarnizionate per un’ampia gamma di applicazioni: impieghi di riscaldamento, raffrescamento, utilizzabile con vapore. Le guarnizioni sono del tipo hang-on non incollate. Le piastre corrugate ad alta efficienza garantiscono sempre la massima prestazione in ogni condizione di progetto.

SCARICA LA SCHEDA TECNICA

AV120

Connessioni DN300

Scambiatore di calore a piastre guarnizionate per un’ampia gamma di applicazioni: impieghi di riscaldamento, raffrescamento, utilizzabile con vapore. Le guarnizioni sono del tipo hang-on non incollate. Le piastre corrugate ad alta efficienza garantiscono sempre la massima prestazione in ogni condizione di progetto.

SCARICA LA SCHEDA TECNICA